¿Cómo el diseño de las lanzas térmicas entrega distintos grados de precisión y aporta al cuidado de los componentes involucrados en la operación de sangrado?

Dentro de la pirometalurgia, en las fundiciones, las lanzas térmicas se han utilizado comúnmente para abrir los pasajes de los hornos. A pesar de su uso rutinario y de parecer un elemento simple e insignificante, las lanzas térmicas han pasado por un proceso de innovación en diseño que ha dado como resultado, lanzas capaces de maximizar la generación de energía térmica en un mismo diámetro y en distribuir esta energía para hacer perforaciones y cortes de precisión.

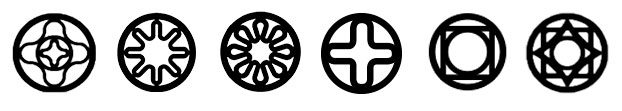

En general el funcionamiento de una lanza térmica se basa en la combustión del acero que la compone, por lo que la distribución de éste, en la sección transversal, determina la dirección de la proyección de energía que tendrá cada modelo de lanzas térmica.

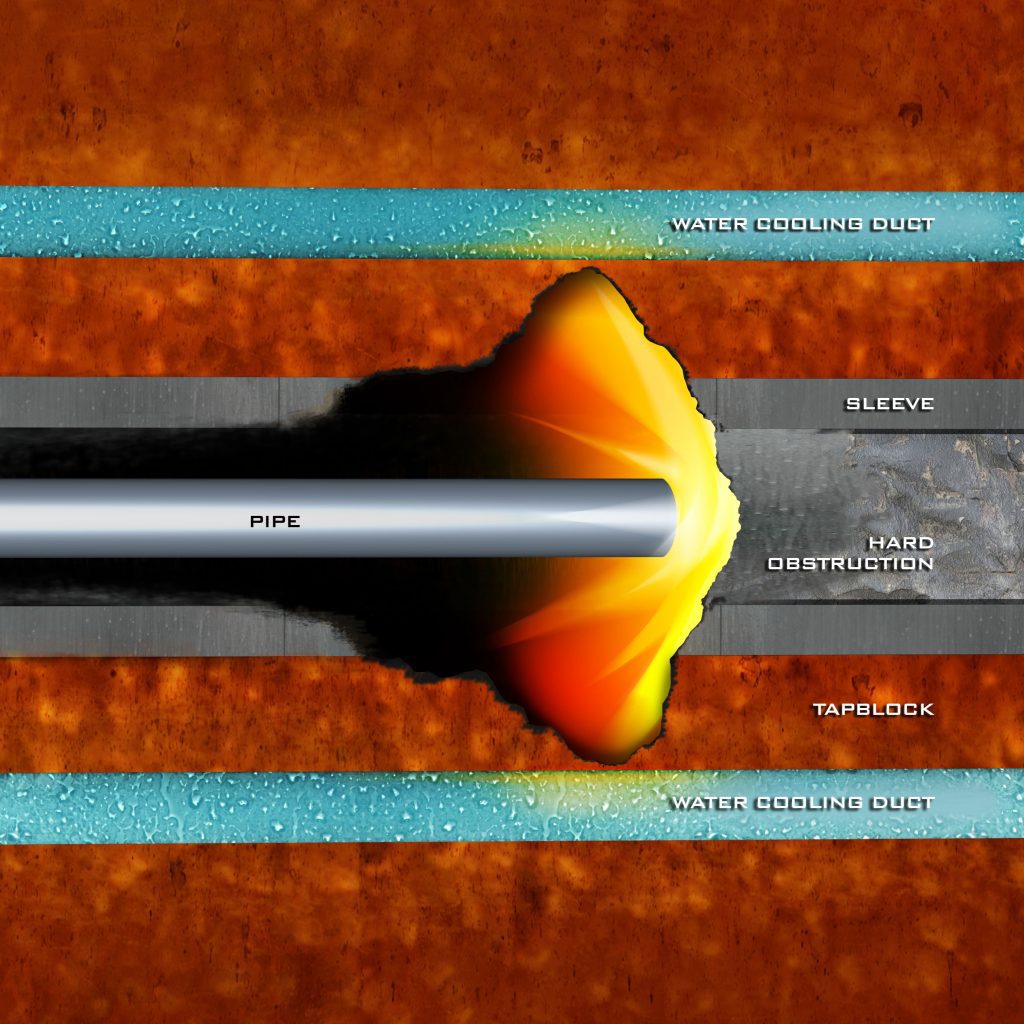

El común de las lanzas consiste en un tubo externo relleno de alambres o un simple tubo que normalmente se le llama “pipe”.

Trefimet se dedica a optimizar los diseños de sus modelos para diferentes tipos de operaciones, con distintos componentes en su interior y con distintas figuras geométricas que están en contacto unas con otras.

Las distintas configuraciones permiten maximizar la cantidad de acero en la sección transversal, lo que genera un mayor aprovechamiento del oxígeno y concentra una mayor cantidad de energía en un área más pequeña. Otro punto importante para destacar de estos diseños, fuera de la concentración de acero en el área transversal, es el cómo se distribuye éste desde el eje central de la lanza.

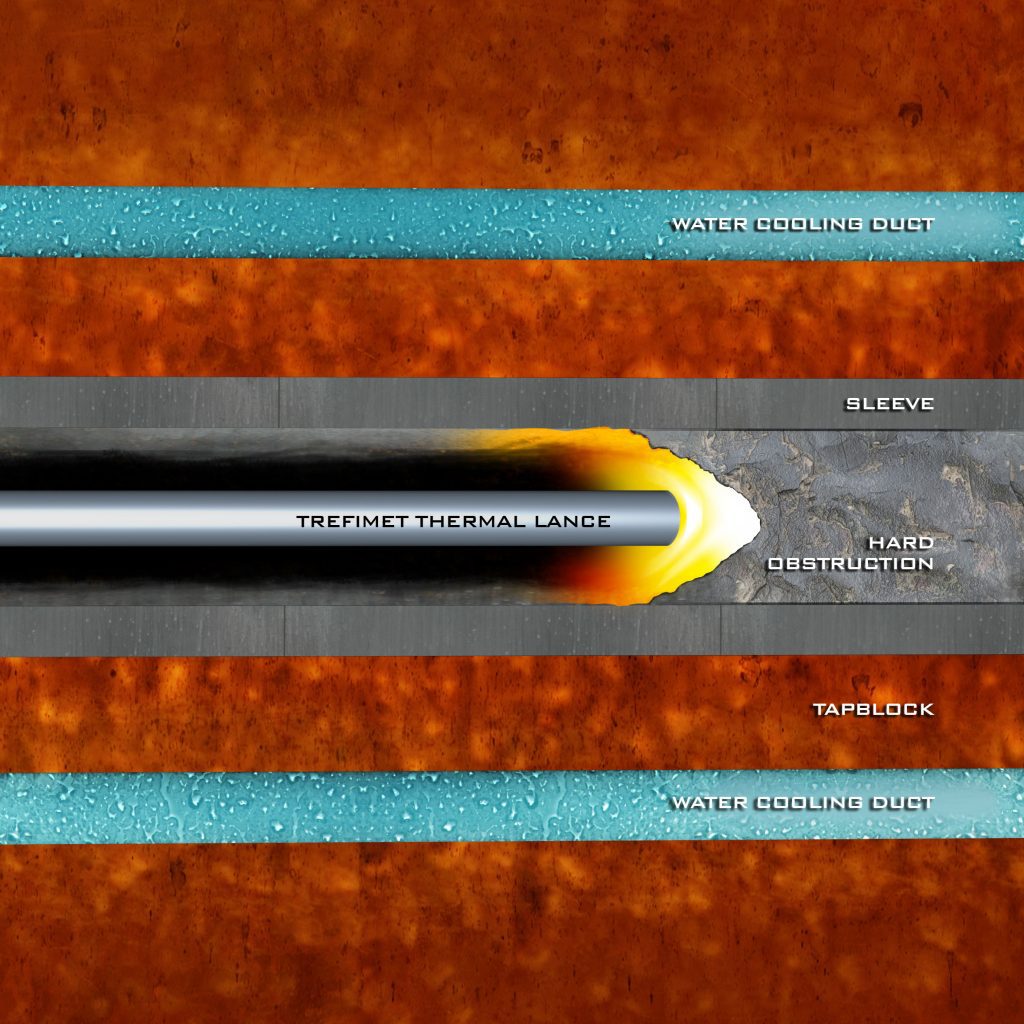

En el caso de un tubo común y corriente (conocido como “pipe”), todo el acero se encuentra en la zona periférica de la lanza, por lo que la proyección de energía toma una dirección radial, mientras que, en los modelos con más acero en la parte central de la lanza, la dirección de la proyección es axial. Este punto es de suma importancia, dado que, en pasajes estrechos o trabajos de precisión como limpieza de toberas, hay componentes que no se desea dañar y que están muy cercanos al punto de trabajo, por lo que, es muy importante atacar solo lo que se quiere fundir.

Fuera de proyectar la energía en una dirección axial, al tener una mayor cantidad de acero en la misma área, estas lanzas atraviesan con mayor rapidez un mismo material, generando diámetros de horadación más pequeños y logrando el objetivo de apertura en un tiempo más reducido.

Todos estos puntos de mejora en los diseños de las lanzas térmicas, fuera de traducirse en mejores rendimientos y tiempos de operaciones reducidos, mejoran notoriamente la vida útil de las placas de los pasajes y extienden sus plazos de mantención, generando una mejora en la productividad.

Se ha registrado un aumento en la vida útil de algunos pasajes de hasta un 50% y se han realizado operaciones de limpieza de toberas, donde es posible retirar el material dentro de éstas, sin daños a la estructura.